Ottimizzazione magazzino: come rendere più efficienti processi, risorse e spazi

Tempo di lettura: 3 minuti

Dalla gestione dinamica delle ubicazioni alla navigazione intelligente: soluzioni per una logistica che lavora meglio

C’è un fatto difficile da ignorare: il magazzino oggi è sotto pressione. Aumentano gli articoli, si moltiplicano i canali di vendita, crescono le aspettative su precisione e velocità. Allo stesso tempo, gli spazi non si espandono, le risorse non bastano, e i margini si assottigliano.

In questo scenario, parlare di ottimizzazione del magazzino non è più un’opzione, ma una necessità operativa.

Tuttavia, ottimizzare non significa automatizzare tutto o lanciarsi in trasformazioni massive. Significa capire dove intervenire, come snellire i flussi, dove recuperare tempo e spazio. E soprattutto: farlo con strumenti che si adattino al modo in cui l’azienda lavora davvero, ai suoi processi.

Tecnologia sì, ma sempre al servizio dell’efficienza reale, non del tecnicismo.

In questo articolo vediamo dove si nascondono le inefficienze più comuni nella gestione del magazzino, quali leve attivare e come costruire un percorso di ottimizzazione della logistica concreto e sostenibile.

Inefficienze nascoste, costi visibili

Spesso ci si abitua a flussi che non funzionano più, ma che nessuno mette in discussione perché “si è sempre fatto così”.

Così, il picking segue percorsi lunghi e ripetitivi. Le ubicazioni vengono assegnate una volta sola, in modo statico, e mai più riviste. Gli inventari si fanno ancora a mano, con fogli stampati e controlli incrociati a fine turno. I dati, quando ci sono, non sono aggiornati: servono ore, o giorni, per ottenere un’informazione o un report.

Questo tipo di gestione manuale e destrutturata, magari accettabile anni fa, oggi genera una somma silenziosa di inefficienze. La produttività si erode gradualmente, senza eventi eclatanti, ma si accumula abbastanza attrito da rallentare tutto: evasione ordini, precisione delle spedizioni, gestione delle scorte.

E qui entra in gioco la parte più visibile: i costi. Ogni errore di prelievo diventa un reso; ogni collo spostato due volte, un costo di manodopera in più; ogni spazio mal gestito, un investimento immobiliare che non rende.

Quando si arriva a quel punto, ottimizzare e digitalizzare è l’unico modo per restare competitivi e sostenere la crescita del business senza far esplodere i costi.

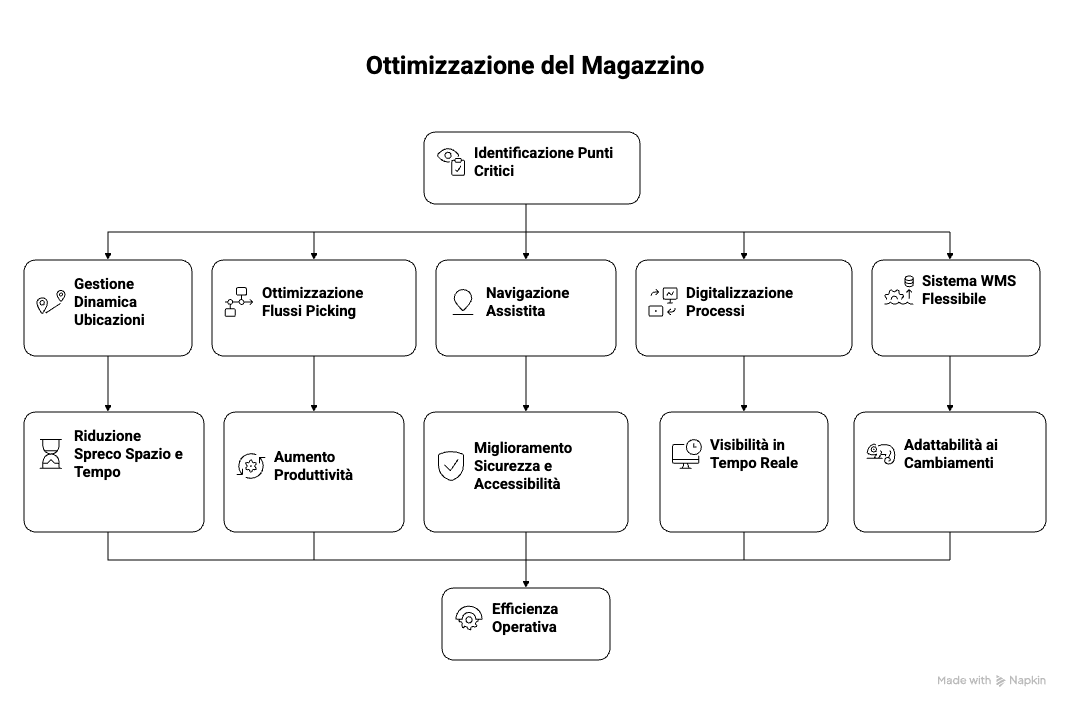

Dove intervenire per ottenere un magazzino più efficiente

Le leve per ottimizzare un magazzino non sono infinite, ma vanno selezionate con attenzione. In molte aziende, bastano interventi mirati costruiti sui punti critici dei vari processi per ottenere miglioramenti tangibili, anche senza automazione pesante.

Ecco cinque ambiti chiave su cui intervenire:

- Gestione dinamica delle ubicazioni

- Ottimizzazione dei flussi di picking

- Navigazione assistita in magazzino

- Digitalizzazione dei processi

- Sistema WMS flessibile

Step per l’ottimizzazione del magazzino

Di seguito andiamo ad analizzare ogni punto.

1. Gestione dinamica delle ubicazioni

L’allocazione statica delle merci è una delle fonti principali di spreco di spazio e tempo. Quando le ubicazioni non vengono riviste nel tempo, il layout smette di rispecchiare i flussi reali: prodotti a bassa rotazione restano in posizioni privilegiate, mentre quelli ad alta frequenza finiscono ai margini, costringendo gli operatori a spostamenti continui e inefficaci.

Una gestione dinamica, invece, permette di assegnare le ubicazioni in base a criteri aggiornabili come rotazioni, volumi, dimensioni, livelli di priorità e stagionalità. Il sistema analizza i dati storici e li combina con la domanda attuale, suggerendo o applicando riallocazioni mirate.

In questo modo, gli articoli più movimentati restano vicini alle aree di picking e carico, si riducono i tempi di percorrenza, si migliora il bilanciamento dei carichi di lavoro e si evita di saturare aree improduttive.

Non si tratta quindi di avere più spazio, ma di usarlo meglio, in modo intelligente, dinamico e coerente con l’evoluzione del business.

2. Ottimizzazione dei flussi di picking

Ridurre i metri percorsi significa aumentare la produttività, senza stressare le risorse.

Tuttavia, non è solo una questione di distanza: ciò che rallenta il picking è spesso la disorganizzazione nella disposizione delle merci e la scelta della modalità operativa meno adatta. Picking a zona, a ondata, per ordine singolo o multi-order: ogni approccio ha senso solo se correttamente applicato al tipo di merce, di rotazione e al layout del magazzino.

In magazzini disorganizzati, capita spesso di assistere al cosiddetto effetto spaghetti: operatori che si incrociano, tornano indietro, si ostacolano a vicenda. Non per inefficienza individuale, ma perché l’intero flusso non è ben progettato.

Ottimizzare il magazzino, in questo caso, significa analizzare la disposizione fisica delle scorte, valutare le modalità di prelievo più coerenti e disegnare percorsi che riducano incroci e sovrapposizioni. Con una logica ben progettata, il picking può diventare più veloce, meno stressante e più accurato.

3. Navigazione assistita in magazzino

Quando i flussi diventano complessi, serve guidare chi opera sul campo. Sistemi vocali, mappe digitali e interfacce mobile aiutano gli operatori a orientarsi, prelevare più rapidamente e ridurre gli errori. La tecnologia non sostituisce l’esperienza, ma la potenzia. In alcuni casi, come con i sistemi di warehouse navigation integrati con WMS e carrelli elevatori, è addirittura possibile guidare fisicamente gli spostamenti verso l’ubicazione corretta.

In questo modo si ottimizzano i percorsi, riducono i tempi morti e si rendono le attività più sicure e accessibili, anche per chi ha meno esperienza.

4. Digitalizzazione dei processi

Ancora oggi, molte operazioni vengono tracciate su carta o aggiornate a fine turno tramite Excel o sistemi simili. Dietro a queste modalità accumulate nel tempo ci sono ritardi nella visibilità, errori nella gestione e visibilità delle scorte e attività che si sovrappongono, spesso gestite in modo confusionario.

Con la digitalizzazione della logistica interna, ogni movimento, dalla ricezione alla spedizione, diventa visibile in tempo reale: le movimentazioni si registrano in automatico, le scorte vengono aggiornate istantaneamente e le anomalie emergono prima che gli ordini vengano evasi.

Una logistica connessa rende possibile reagire rapidamente: se viene segnalata una discrepanza, si può intervenire subito. Se si riscontra un carico fuori posto, si può correggere prima che generi problemi a cascata.

Ma non è tutto qui: digitalizzare significa anche raccogliere dati utili. La sistematizzazione delle informazioni consente infatti di analizzare le performance, identificare i colli di bottiglia e pianificare interventi mirati. È così che, giorno dopo giorno, i flussi si affinano e diventano più efficienti, e i processi passano da “opachi” a gestibili, controllabili, migliorabili strutturalmente.

Un magazzino connesso è un magazzino che può essere controllato, analizzato, migliorato.

5. Sistema WMS flessibile

Non tutti i magazzini sono uguali. E nemmeno tutti i software dovrebbero esserlo. Ogni contesto logistico ha le sue regole: tipologia di prodotti (freschi, a scadenza, ingombranti, minuterie, …), layout, stagionalità, volumi, risorse disponibili, modalità di picking, esigenze di tracciabilità.

Un sistema WMS flessibile deve infatti saper riconoscere questa varietà e adattarsi di conseguenza, senza imporre processi standardizzati, ma adattandosi e configurandosi in base alle logiche operative dell’azienda, crescendo con lei nel tempo. Quando cambia un processo, si apre un nuovo canale di vendita o si introducono nuovi articoli, il WMS deve potersi riadattare, senza dover riprogettare tutto da zero o dipendere ogni volta da sviluppi su misura.

Un buon WMS diventa così lo strumento che orchestra le attività in magazzino, collega i dati tra dispositivi, persone e applicativi aziendali, rendendo il lavoro più fluido. Se invece impone flussi rigidi, genera solo ostacoli in più. Un vincolo anziché un supporto.

Ottimizzare senza stravolgere

Ottimizzare il magazzino oggi significa recuperare controllo, efficienza e scalabilità.

Non serve per forza rivoluzionare tutto, ma bisogna sapere dove si sta perdendo valore e agire con metodo. In molti casi, il primo passo è mappare i processi attuali, identificare colli di bottiglia, coinvolgere chi lavora ogni giorno sul campo.

Un buon software per la gestione magazzino non impone un metodo, ma lo costruisce insieme all’azienda e deve saper dialogare con l’ERP, con gli operatori, con la logistica in ingresso e in uscita.

Chi sviluppa soluzioni digitali sa che ogni magazzino è diverso e per questo, in MOX Solutions abbiamo un approccio orientato al creare soluzioni modulari, su misura, costruite attorno a processi logistici reali.

Stai cercando di ottimizzare il magazzino e la logistica interna della tua azienda? Vieni a scoprire Stockforce WMS! Prenota una demo gratuita con un nostro consulente per discutere delle tue necessità e vedere come la nostra soluzione può supportare la tua azienda verso un’ottimizzazione del magazzino efficace, intelligente e sostenibile.

Altri articoli che ti potrebbero interessare:

L’esperto risponde

Ottimizzare equivale ad automatizzare?

Sì e no. O meglio, è noto che l’automazione e la digitalizzazione dei processi portino ad un aumento della produttività e ad un ottimizzazione generale. Tuttavia, portare in digitale processi inefficienti e non ottimizzati, non risolve nulla. Ottimizzare significa individuare i punti critici del processo e trovare una soluzione. La tecnologia è un mezzo, non un fine.

Quali inefficienze bloccano solitamente la produttività di un magazzino?

Flussi di picking obsoleti, ubicazioni statiche, inventari manuali, assenza di dati in tempo reale, …, sono abitudini consolidate nel tempo che generano attriti invisibili ma costanti, rallentano ordini, aumentano gli errori e fanno crescere i costi operativi.

Quali vantaggi porta la digitalizzazione dei processi logistici?

Digitalizzando i dati appartenenti alle attività di magazzino, ogni operazione diventa tracciabile e visibile in tempo reale. Il flusso di lavoro diventa più agile e snello, così come la comunicazione tra operatori e diversi reparti aziendali. I dati raccolti permettono inoltre di effettuare analisi per individuare possibili miglioramenti.

Cosa vuol dire avere un WMS “flessibile”?

Ogni magazzino ha logiche differenti (dimensioni, aree, tipologie di prodotti, personale, …). Un buon WMS deve perciò essere flessibile, ovvero adattarsi ai processi esistenti e crescere con l’organizzazione, senza costringere a ristrutturazioni o sviluppi su misura a ogni cambiamento.

Da dove posso partire per ottimizzare il mio magazzino?

Ogni azienda parte da un punto diverso, ma solitamente, consigliamo di partire con queste funzionalità:

- Gestione dinamica delle ubicazioni

- Flussi di picking ottimizzati

- Navigazione assistita

- Digitalizzazione dei processi

- Adozione di un WMS flessibile.