WMS: sistema isolato o motore efficace ed integrato in una supply chain estesa?

Questa ricerca della soluzione ottimale, benché necessaria e non priva di risvolti positivi, non copre tuttavia quegli aspetti legati all’interazione continua che ha l’azienda col mondo esterno in cui è immersa ed interconnessa, a partire (e non solo) dai fornitori, fino ad arrivare ai clienti, con interconnessioni forti con gli altri reparti aziendali: la produzione, il controllo qualità, l’ufficio acquisti e l’ufficio vendite.

Nulla di strano, stiamo di fatto descrivendo le caratteristiche di un sistema che basa la propria esistenza sull’essere presente all’interno di quella che definiamo abitualmente la supply chain.

Nell’introdurre Stockforce, il nostro sistema di Warehouse Management System (WMS), nei molti anni di attività a contatto con le aziende che ci hanno chiamato in causa per l’automazione della propria logistica, ci siamo resi conto che i punti critici di difficile soluzione sono proprio agli estremi di quella che è l’attività di base controllata dal sistema di gestione logistica, quale può essere un picking, uno stoccaggio od una movimentazione interna.

Spesso i problemi nascono da una sottovalutazione delle attività che precedono o seguono rispettivamente la ricezione e la spedizione: l’attività propedeutica alla ricezione e l’attività che segue l’approntamento della merce in spedizione sono pertanto di vitale importanza.

In questo articolo illustreremo un approccio pragmatico, tuttavia formale, del primo processo di logistica: la corretta gestione della ricezione e delle attività propedeutiche ad essa, riservandoci un approfondimento degli aspetti post-approntamento in altra pubblicazione.

E’ per tale motivo che le nostre analisi partono per molte aziende che operano nel manifatturiero, ma anche aziende commerciali, dalla relazione che il magazzino (l’azienda) ha con i fornitori, spesso terzisti, che movimentano la maggior parte delle merci in ingresso magari per chiudere poi, una fase di lavoro prettamente di assemblaggio. Tale relazione fornitore-azienda, spesso trascurata in termini di automazione, porta a enormi sprechi di energie e tempo nella fase di identificazione del prodotto oggetto della relazione.

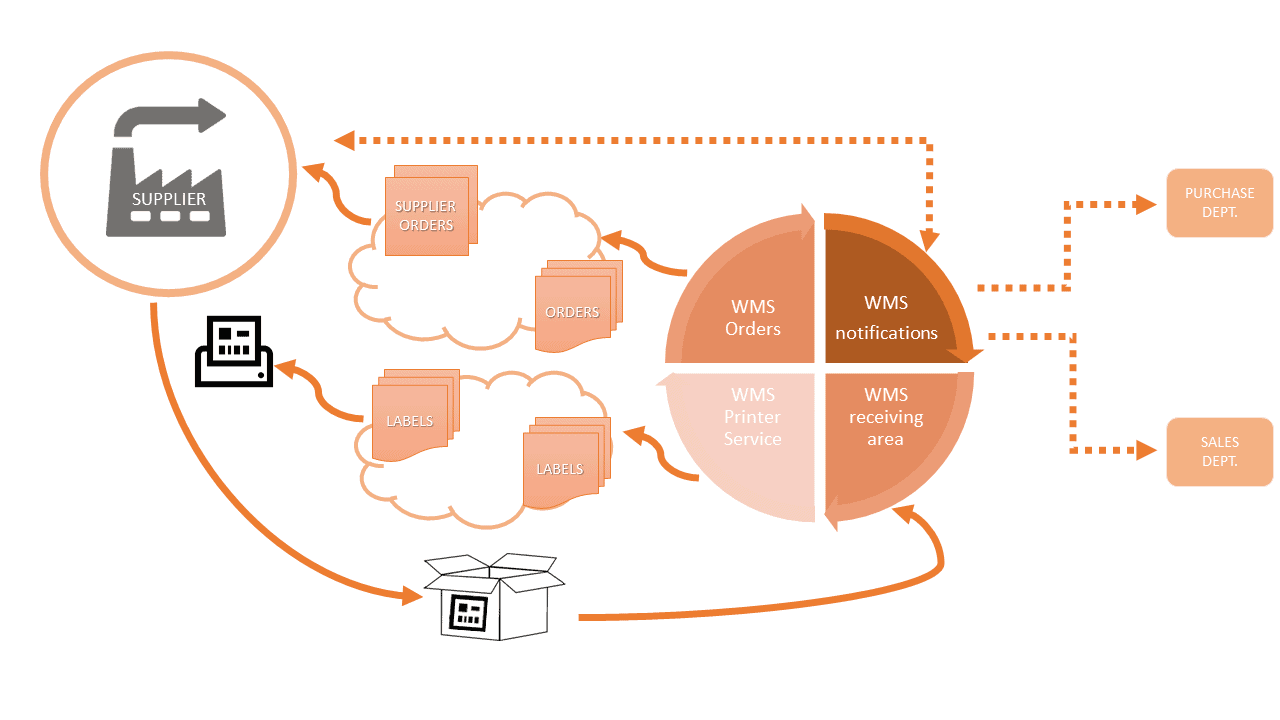

Ecco un approccio corretto all’automazione tra fornitore/terzista e sistema WMS aziendale:

Passo 1:

Una prima azione efficace è concordare col fornitore o terzista un’identificazione del prodotto condivisa in termini, ad esempio, di codice a barre o QR-Code. Con i terzisti in genere questo risulta praticabile grazie anche e soprattutto alla stretta relazione di collaborazione che esiste tra committente (la vostra azienda) e terzista. L’attività di identificazione/marcatura del prodotto risulta sicuramente meno costosa là dove il prodotto viene creato o assemblato, dove il processo di marchiatura e identificazione è già presente. Fornire uno strumento di stampa con relativo software interfacciato con le anagrafiche prodotto dell’azienda, senza installazioni o configurazioni complesse dal terzista, è la soluzione.

Passo 2:

Una volta concordato il contenuto dell’etichetta o identificativo (anche con strumenti in radio frequenza – RFID), il passo successivo consiste nel mettere a disposizione del terzista, quanto l’azienda committente ha in ordine nei suoi confronti. Qui la chiave della completa interazione tra i 2 soggetti: da un lato l’azienda espone il proprio portafoglio ordini di c/lavoro del terzista (e solo questi) verso il terzista, dall’altro il fornitore segnala a mano a mano che il prodotto è pronto, l’approntamento della merce, con emissione degli identificativi associati ai relativi ordini di c/lavoro completati (interamente o anche parzialmente). Queste azioni per il terzista sono ad impatto minimale se l’interfaccia di gestione è semplice e la stampa dell’identificativo è automatizzata a fine produzione/assemblaggio. Un moderno sistema WMS dovrebbe esporre un modulo accessibile da remoto (preferibilmente in cloud) per tale gestione.

Passo 3:

A corredo dell’operazione precedente riceviamo spesso la richiesta da parte del committente di ricevere notifica di quanto processato dal terzista. Ecco ancora un ulteriore punto su cui estendere l’integrazione del WMS con il fornitore: un servizio di notifica da fornitore a WMS e da WMS ad uffici acquisti o reparti di ricezione del magazzino.

Passo 4:

La ricezione della merce è ottimizzata – l’azione ricettiva è anticipata dalla notifica automatica del fornitore/terzista, la merce arriva con identificativo già riconosciuto dal sistema WMS perché condiviso, il carico nella baia di ingresso del magazzino parte già da una missione creata automaticamente dal sistema (che guida l’operatore nella identificazione del reso da c/lavoro).

Passo 5:

Rimane a questo punto solo l’azione fisica di stoccaggio della merce con tutte le logiche eventuali di riservazione, stoccaggio in ubicazione preferenziale e ottimizzazione tipica dei WMS completi. Rapida ed indolore…

Certo, alcune criticità vanno identificate ed affrontate analiticamente. Ad esempio, prima fra tutte, la non scontata collaborazione tra committente e terzista che può essere ottenuta esponendo agli attori in gioco i vantaggi di una reciproca collaborazione che garantisce al committente un’ottimizzazione del processo di ricezione ed al fornitore, come minimo, una razionalizzazione del lavoro commissionato e il non aggravio dei costi di gestione dell’ordine committente. Altro aspetto la non scontata riservatezza e sicurezza dei dati esposti all’esterno dell’azienda.

Prossimi incontri:

Questi solo alcuni aspetti che Mox Solutions per sua natura non trascura e risolve assieme ai suoi clienti e che verranno presentati anche nei prossimi incontri gratuiti previsti a Novembre:

- VARESE: Mercoledì 7 Novembre, dalle 14.30 alle 17.30, c/o Art Hotel Varese:

/registrazione-evento-varese/ (questo evento è terminato).

- PIACENZA: Mercoledì 14 Novembre, dalle 14.30 alle 17.30, c/o Relais Cascina Scottina:

/registrazione-evento-piacenza/ (questo evento è terminato).

Daniel Pagnan

CEO – MOX Solutions